Step

1

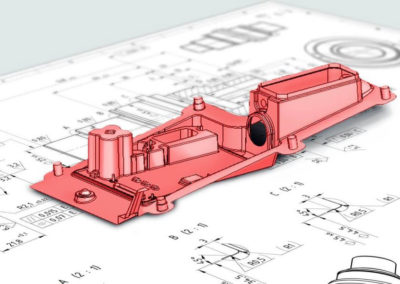

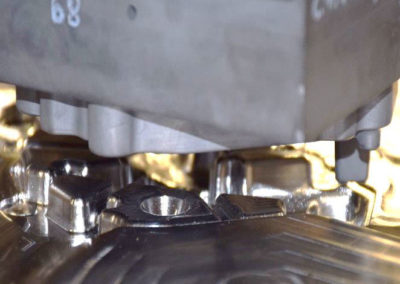

WERKZEUG & TEILKONSTRUKTION

Von der Produktindustrialisierung bis zur Optimierung des Endergebnisses in enger und simultaner Zusammenarbeit mit dem Kunden.

3D-Design in allen Phasen, Fortsetzung der Zusammenarbeit mit dem Kunden. Jedes Werkzeug verfügt über eine Technische Spezifikation bzw. Bauvorschrift, die alle für die Verwendung der Form erforderlichen Informationen sowie die Nachweise der eingesetzen Werkstoffe und thermischen Behandlungen enthält.

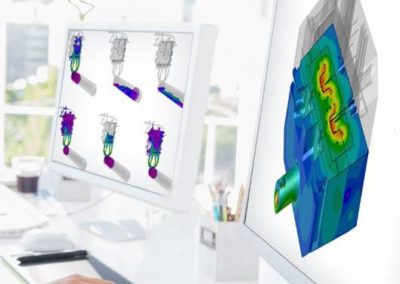

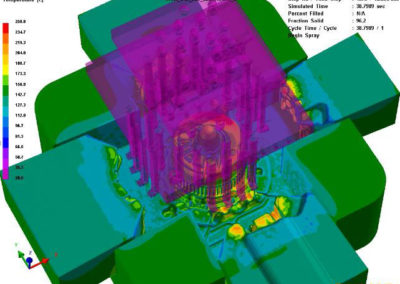

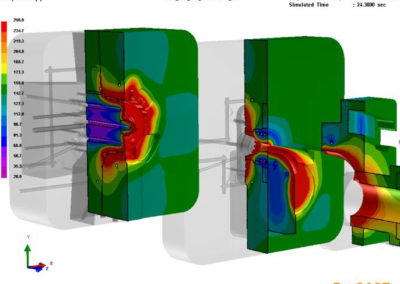

FEM-Analyse, Simulationen,

Virtualisierung der Werkzeug Standzeit

Virtualisierung des Druckgussprozesses (TPV).

Erstellung von Formen mit erweiterten Funktionen:

• Design und Optimierung des Schmierkopfes

• Design und Optimierung des Schmierkopfes

• Analyse des Dosiersystems • Ausstoßkräfte

• Thermostatische Produktanalyse • Trimmwerkzeugstudie • Berstteststudie

Eingesetzte Software:

• Ansys

• Magma

• ProCast

Fähigkeit zur Durchführung einer FEM-Analyse durch Kombination der vorhergesagten Defekte und der Restspannung aus dem Druckgussprozess.

Step

2

VIRTUALISIERUNG VON PROZESSEN

Step

2

VIRTUALISIERUNG VON PROZESSEN

FEM-Analyse, Simulationen,

Virtualisierung der Werkzeug Standzeit

Virtualisierung des Druckgussprozesses (TPV).

Erstellung von Formen mit erweiterten Funktionen:

• Design und Optimierung des Schmierkopfes

• Design und Optimierung des Schmierkopfes

• Analyse des Dosiersystems • Ausstoßkräfte

• Thermostatische Produktanalyse • Trimmwerkzeugstudie • Berstteststudie

Eingesetzte Software:

• Ansys

• Magma

• ProCast

Fähigkeit zur Durchführung einer FEM-Analyse durch Kombination der vorhergesagten Defekte und der Restspannung aus dem Druckgussprozess.

Step

3

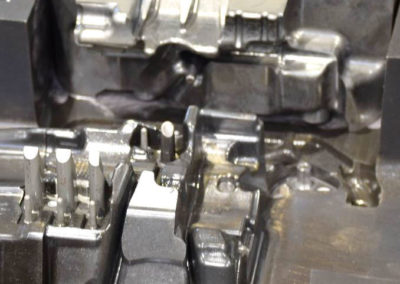

CNC-ARBEITEN

Präzise mechanische Bearbeitung auf 3- und 5-Achs-Bearbeitungszentren der neuesten Generation.

Nullpunkt-Befestigungssysteme an allen CNC-Maschinen. Digitalisierung aller technologischen Werkzeug Parameter.

3 Senkerodierzentren

1 Draht EDM-Zentrum

Dank des fortschrittlichen Co-Designs können wir Komponenten erstellen, die durch komplexe Geometrien gekennzeichnet sind. Interne Fertigung der Elektroden.

Step

4

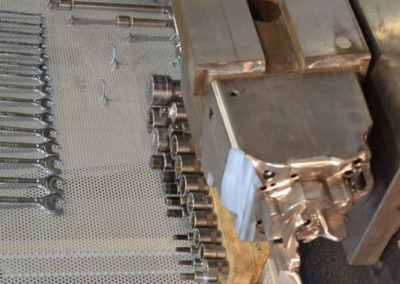

ELEKTROERODIEREN

Die Anpassung der elektronischen Parameter von Erodiermaschinen führt zu einer Verkürzung der Verarbeitungszeiten, einem geringeren Verschleiß der Elektrode und einer hervorragenden Qualität der behandelten Oberflächen.

Step

4

ELEKTROERODIEREN

Die Anpassung der elektronischen Parameter von Erodiermaschinen führt zu einer Verkürzung der Verarbeitungszeiten, einem geringeren Verschleiß der Elektrode und einer hervorragenden Qualität der behandelten Oberflächen.

3 Senkerodierzentren

1 Draht EDM-Zentrum

Dank des fortschrittlichen Co-Designs können wir Komponenten erstellen, die durch komplexe Geometrien gekennzeichnet sind. Interne Fertigung der Elektroden.

3D Kontrolle, Best fitting

Am Ende jeder Bearbeitungsphase führen wir fotometrische Kontrolle der Druckteilen aus, um die Montagezeit zu verkürzen.

Step

6

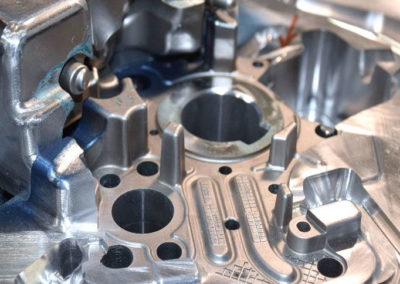

QUALITÄTSSICHERUNG

Photometrische Überprüfung aller Druckgussteile jeder Bestellung mit den besten Anpassungsaktivitäten am Ende jeder Bauphase, was eine Reduzierung ermöglicht.

Step

6

QUALITÄTSSICHERUNG

Photometrische Überprüfung aller Druckgussteile jeder Bestellung mit den besten Anpassungsaktivitäten am Ende jeder Bauphase, was eine Reduzierung ermöglicht.

3D Kontrolle, Best fitting

Am Ende jeder Bearbeitungsphase führen wir fotometrische Kontrolle der Druckteilen aus, um die Montagezeit zu verkürzen.

service & support

Zu einer optimalen Begleitung im Projekt zählt für FAIST Tooling neben dem Inbetriebnahme

Service der Werkzeuge auch eine schnelle und zuverlässige Ersatzteilversorgung. Dies wird durch unseren on-site Support und das weltweite Ersatzteilmanagement sichergestellt, um eine maximale Werkzeugverfügbarkeit zu gewährleisten.

FAIST Light Metals Engineerig s.r.l.

Via Stelloni Ponente 33 - 40012

Calderara di Reno (BO)

ITALY

IHRE NACHRICHT HIER SCHREIBEN

kontakt

ruf uns an

Phone: +39 051 722 122

Schreib uns

Email: info@faisttoolshop.com