Step

1

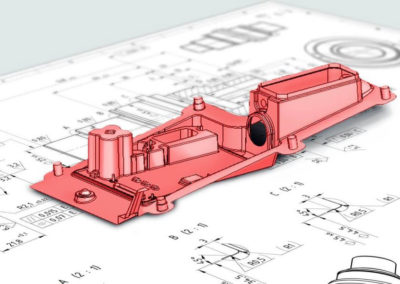

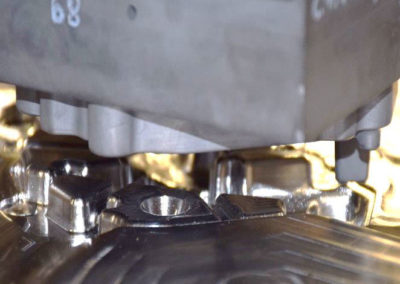

Tool & Part design

Industrializzazione del prodotto, per una ottimizzazione del risultato finale, in stretta collaborazione con il cliente.

Progettazione 3D in tutte le fasi, continuando l’interazione con il cliente. Ogni stampo è provvisto di un “Technical Book”, contenente tutte le informazioni necessarie per l’utilizzo dello stampo e relativi certificati di materiali e trattamenti svolti.

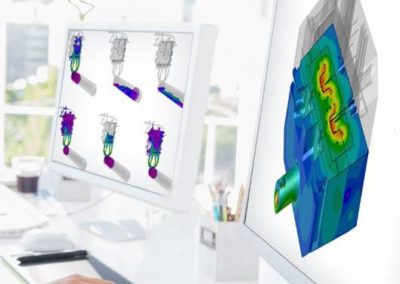

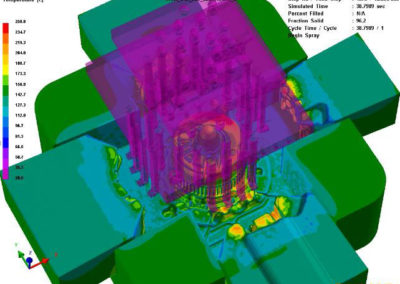

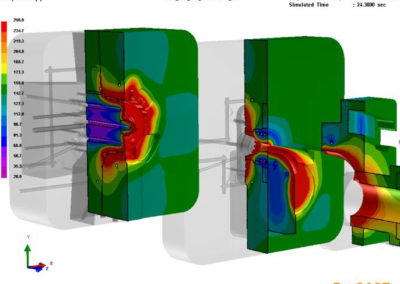

Analisi FEM, Simulazioni,

Virtualizzazione dello stampo per predirne la vita utile

Virtualizzazione del processo di Die Casting (TPV).

Realizzazione di stampi con caratteristiche avanzate:

• Analisi sistema dosaggio• Forze di espulsione

• Analisi termostatica del prodotto• Studio Trimming tool• Studio Burst test

Software utilizzati:

• Ansys

• Magma

• ProCast

Possibilità di eseguire analisi FEM combinando difetti previsti e stress residuo del processo di die casting.

Step

2

Virtualizzazione dei processi

Step

2

Virtualizzazione dei processi

Analisi FEM, Simulazioni,

Virtualizzazione dello stampo per predirne la vita utile

Virtualizzazione del processo di Die Casting (TPV).

Realizzazione di stampi con caratteristiche avanzate:

• Progettazione e ottimizzazione testa di lubrifica

• Progettazione e ottimizzazione testa di lubrifica

• Analisi sistema dosaggio• Forze di espulsione

• Analisi termostatica del prodotto• Studio Trimming tool• Studio Burst test

Software utilizzati:

• Ansys

• Magma

• ProCast

Possibilità di eseguire analisi FEM combinando difetti previsti e stress residuo del processo di die casting.

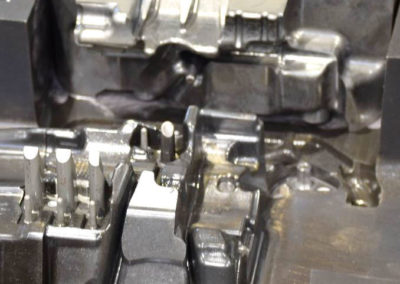

Step

3

Lavori CNC

Lavorazioni meccaniche di precisione, con macchinari di ultima generazione a 3 e 5 assi.

Sistemi di fissaggio zero point su tutte le macchine CNC. Informatizzazione di tutti i parametri tecnologici degli utensili.

3 centri elettroerosione a tuffo

1 centro di elettroerosione a filo

Il co-design avanzato ci permette di realizzare componenti caratterizzati da geometrie complesse. Realizzazione interna degli elettrodi.

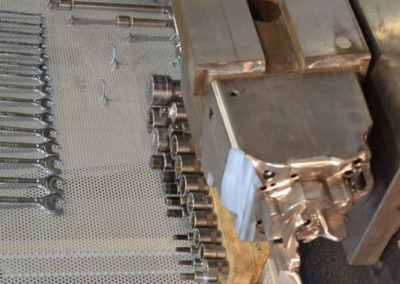

Step

4

Elettroerosione

Personalizzazione dei parametri elettronici delle macchine EDM portano ad una riduzione de tempi di lavorazione, minore usura dell’elettrodo e un’ottima qualità delle superfici trattate.

Step

4

Elettroerosione

Personalizzazione dei parametri elettronici delle macchine EDM portano ad una riduzione de tempi di lavorazione, minore usura dell’elettrodo e un’ottima qualità delle superfici trattate.

3 centri elettroerosione a tuffo

1 centro di elettroerosione a filo

Il co-design avanzato ci permette di realizzare componenti caratterizzati da geometrie complesse. Realizzazione interna degli elettrodi.

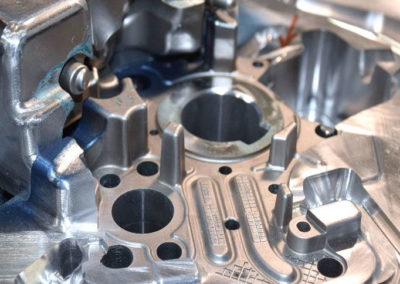

Controlli 3D, Best fitting

Sistema di controllo tridimensionale fotometrico GOM, con tolleranza 0,01

Step

6

CoNtrolli qualità

Controllo fotometrico di tutte le parti stampanti di ogni commessa, con attività di best fitting al termine di ogni fase di costruzione, che consente una riduzione delle tempistiche in fase di assemblaggio.

Step

6

CoNtrolli qualità

Controllo fotometrico di tutte le parti stampanti di ogni commessa, con attività di best fitting al termine di ogni fase di costruzione, che consente una riduzione delle tempistiche in fase di assemblaggio.

Controlli 3D, Best fitting

Sistema di controllo tridimensionale fotometrico GOM, con tolleranza 0,01

FAIST TOOL SHOP

FAIST Light Metals Engineering srl è una azienda di costruzione stampi che affianca le fonderie del Gruppo FAIST, in diversi settori di applicazione. Il condividere e partecipare attivamente all’ottimizzazione dei processi produttivi legati alla qualità dell’articolo prodotto e delle attrezzature realizzate ci permette di costruire stampi affidabili ed efficienti.

FAIST Light Metals Engineerig s.r.l.

Via Stelloni Ponente 33 - 40012

Calderara di Reno (BO)

ITALY

scrivi qui il tuo messaggio

Contattaci

Chiama

Tel: +39 051 722 122

Scrivici

Email: info@faisttoolshop.com